Hvad er indstiksformning?

Det er en sprøjtestøbningsproces, hvor plast og andre materialer kombineres. Indsatsen, den indre del af en overstøbt komponent, indsættes i formen, før plastmaterialet sprøjtes ind. Formen er fremstillet af hærdet stål for at kunne modstå det tryk og den varme, der er forbundet med indstiksformningsprocessen. Indsatsstøbningsprocessen anvendes til produktion af store og mellemstore mængder på grund af de høje omkostninger ved fremstilling af støbeforme.

Indsatsstøbning bruges til at tilføje indsatsen, f.eks:

- En gevindindsats, en metaldel, der ligner en møtrik, til at tilføje et stift gevind til en plastdel

- Elektriske stifter og stik

- Skruer

- Nøgler

- Tandhjul

Hvad er fordelene ved Insert molding?

Indsætningsstøbning giver mange fordele:

- En stiv forbindelse: Den sprøjtede plast omslutter indsatsen, hvilket resulterer i en stiv forbindelse mellem materialerne

- Præcision: Indsætningsstøbning giver snævre tolerancer på omkring ±0,05 mm.

- Mere stive gevind: Indsatserne tilføjes til en plastdel for at undgå slid af gevind i plastmaterialet.

- Mangfoldighed af materialer og farver: Mange materialer kan bruges til at lave Insert molding og et stort udvalg af farver.

- Ingen efterbehandling er nødvendig: Der er ikke behov for operationer efter støbning, da de støbte dele kommer ud af formen og kan have en spejlglasoverflade, mat farve eller tekstur.

- Lave produktionsomkostninger: Produktionsomkostningerne reduceres, da efterbearbejdningsoperationer reduceres eller elimineres.

Men der er også nogle ulemper:

- Kompleks værktøjsdesign

- Lang cyklustid

Hvordan er den fremstillet?

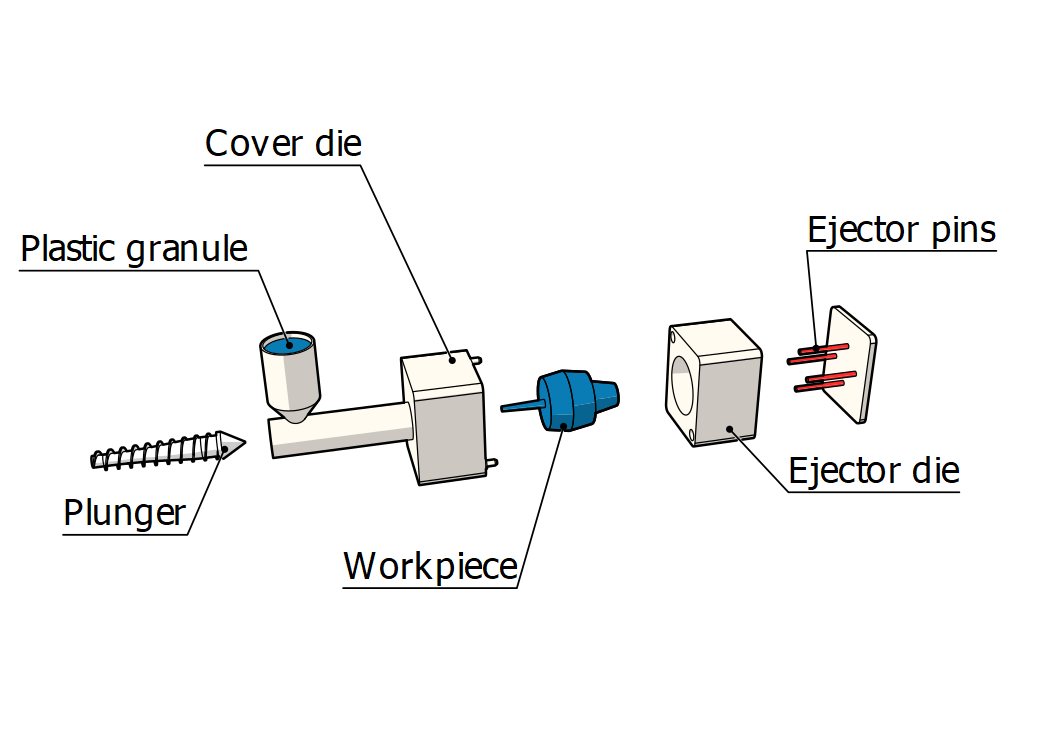

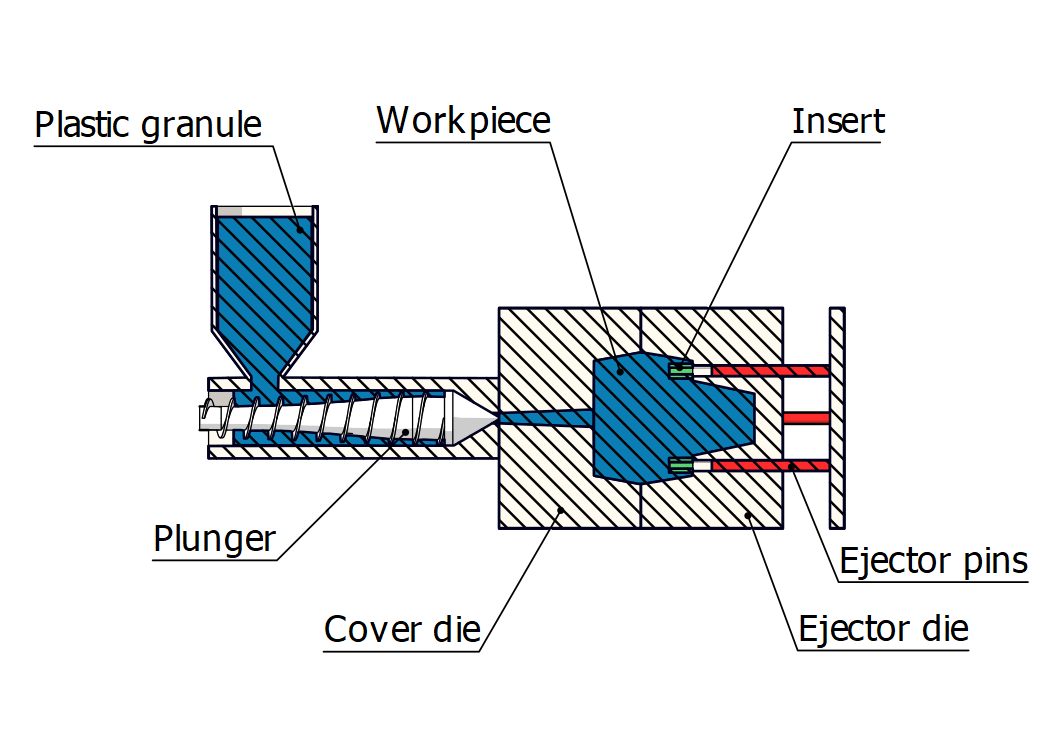

Indsatsstøbning foregår i fire trin:

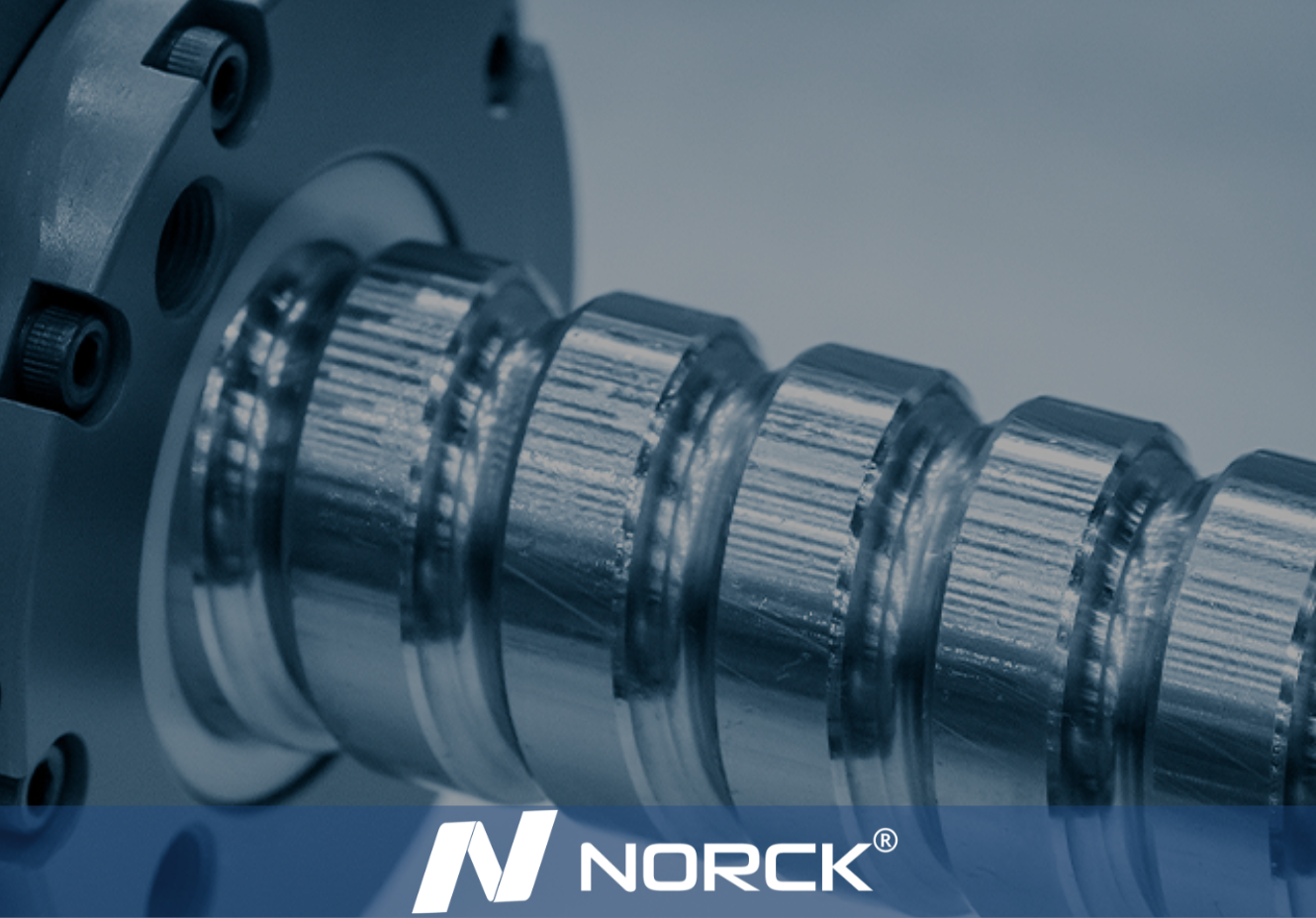

1. Plastificering og tilføjelse af indsatser: Plastgranulatet overføres fra tragten til formen ved hjælp af en roterende skrue og smeltes ved hjælp af varmeapparater. Indlæggene tilsættes før sprøjtningen manuelt ved lav- og mellemvolumenproduktion eller automatisk ved højvolumenproduktion.

2. Injektion: Skruen bevæger sig fremad for at øge trykket i injektionskammeret for at injicere den moltede plast ind i formen. De to hulrum holdes tæt, indtil plasten størkner

3. 3.Afkøling: Efter indsprøjtning afkøles den smeltede plast til at blive fast ved hjælp af et kølekredsløb. Skruen holder sin position for at holde trykket i formen.

4. Udstøbning: Efter at den smeltede plast er størknet ved hjælp af et kølekredsløb, åbnes matricen, og emnet skubbes ud via udstødsbolte. Skruerne trækker sig tilbage for at forberede sig til den næste indsprøjtning.

Norck: Din datadrevne partner til on-demand produktionsekspertise

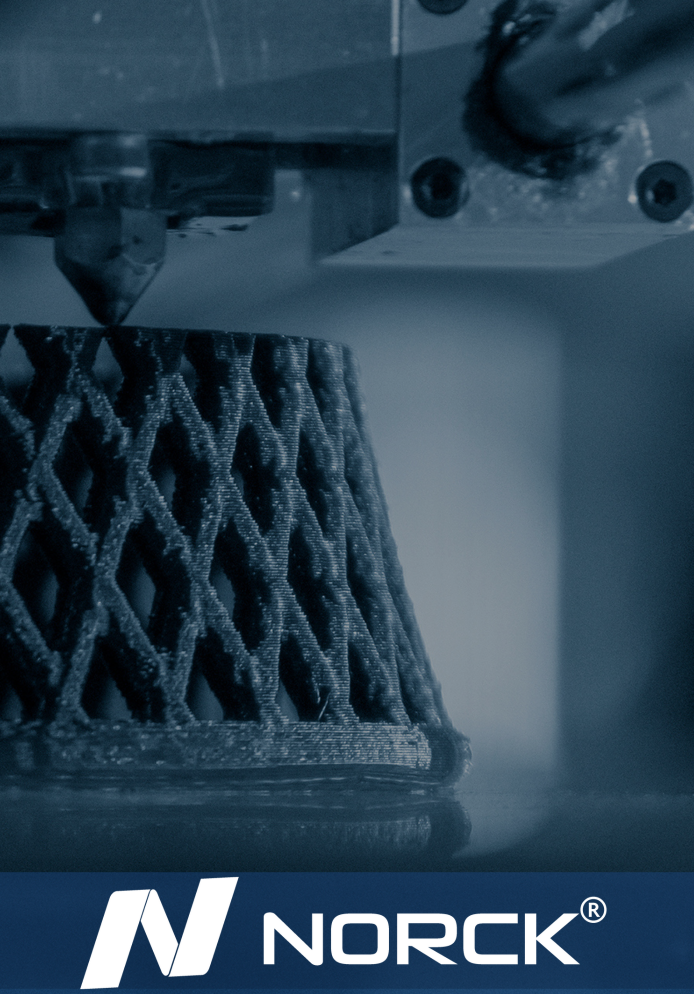

Norck er en teknologidrevet produktionsleder, der specialiserer sig i CNC-bearbejdning, 3D-print, pladefremstilling og sprøjtestøbning. Vores intelligente, datadrevne tilgang sikrer enestående kvalitet, optimerede omkostninger og problemfri styring af forsyningskæden for virksomheder over hele verden.

Nøgleydelser:

Hvorfor vælge Norck?

- AI-drevet produktion: Data og AI optimerer vores processer for overlegen kvalitet, minimerede omkostninger og synlighed i forsyningskæden.

- Stor produktionskapacitet: Vores omfattende partnernetværk i Europa og USA garanterer både lav- og højvolumenproduktion.

- Ekspertise fra ende til anden: Vores team af ingeniører, dataforskere og produktudviklere sikrer design til fremstilling og uovertruffen service.

- Løsning med én kilde: Norck strømliner din forsyningskæde, reducerer overhead, forbedrer købekraften og leverer just-in-time-resultater.

- Online indsatsstøbningstjenester: Norcks online indsatsstøbningsservice er en hurtig, nem og pålidelig måde at føre dine ideer ud i livet med specialfremstillede dele af høj kvalitet.

- Indsatsstøbning i nærheden afdig: Din søgning efter tjenester til indsatsstøbning slutter her. Norck tilbyder skræddersyet ingeniør- og produktionssupport, der begynder med dine unikke projektbehov. Uanset om du er en lokal virksomhed eller søger online, leverer vores ekspertteam skræddersyede løsninger til indsatsstøbning i topkvalitet for at bringe dine designs til live.

Oplev Norck-forskellen. Få hurtigt et tilbud på dine produktionsbehov i dag!

English

English